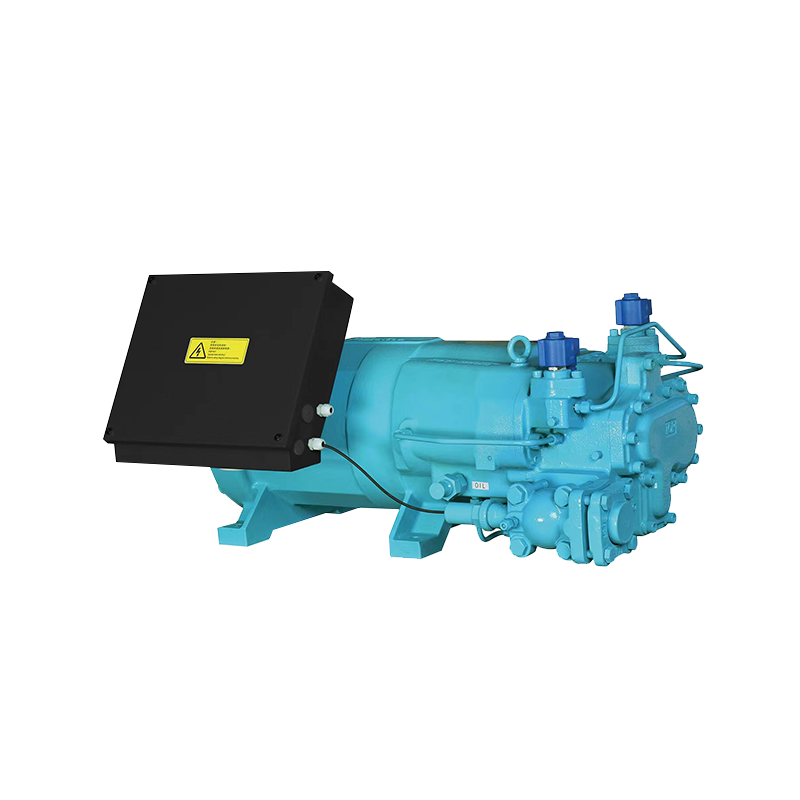

El rendimiento anticorrosión y la durabilidad de la chapa del unidad de condensación del compresor se garantizan a través de una serie de procesos de fabricación cuidadosamente diseñados y estrictamente controlados. Esto no sólo está relacionado con la vida útil del producto, sino también directamente con la experiencia y satisfacción del usuario. El material preferido para la chapa de las unidades condensadoras de compresores es la placa de acero laminada en frío de alta calidad. Este material es ideal para fabricar este tipo de equipos debido a su alta resistencia, buena ductilidad y resistencia a la corrosión. Antes de la pulverización formal, la placa de acero debe someterse a estrictos pasos de pretratamiento, que incluyen desengrasado, eliminación de óxido, fosfatado, etc., para eliminar completamente la grasa, los óxidos y las impurezas de la superficie y proporcionar una buena base de adhesión para recubrimientos posteriores.

Utilizando tecnología de pulverización electrostática, el campo electrostático de alto voltaje se utiliza para cargar las partículas de pintura y volar y adsorberse en la superficie de la placa de acero bajo la acción de la fuerza del campo eléctrico, formando una capa uniforme y densa. Esta tecnología no sólo mejora la adherencia del recubrimiento, sino que también mejora significativamente el rendimiento anticorrosión del mismo. Una vez completada la pulverización, la placa de acero ingresa a la cámara de horneado para hornear y solidificar a alta temperatura, de modo que los componentes de resina en el recubrimiento se reticulan y solidifican completamente para formar una película de pintura dura, lo que mejora aún más la resistencia al desgaste. Resistencia al rayado y resistencia a la corrosión del revestimiento.

La unidad condensadora del compresor adopta un diseño estructural compacto, que reduce el área de contacto directo entre las piezas de chapa y el ambiente externo, reduciendo el riesgo de corrosión. Al mismo tiempo, la estructura compacta también ayuda a mejorar la estabilidad general y la eficiencia operativa del equipo. Las unidades tipo B y C adoptan un diseño que se puede abrir, lo que facilita el mantenimiento y la inspección diarios. También facilita la limpieza y mantenimiento de las piezas de chapa cuando sea necesario, reduciendo los problemas de corrosión provocados por un mantenimiento inadecuado.

Desde la adquisición de materias primas hasta la entrega de productos terminados, cada paso está sujeto a un estricto control de calidad, incluida la inspección de materiales, pruebas de espesor de recubrimiento, pruebas de adhesión, pruebas de resistencia a la corrosión, etc., para garantizar que cada unidad condensadora de compresor cumpla con los requisitos de calidad. . Algunas unidades condensadoras de compresores de alta gama también pueden obtener certificaciones autorizadas internacionales, como la certificación del sistema de gestión de calidad ISO 9001 y la certificación CE. Estas certificaciones no son sólo un reconocimiento a la calidad del producto, sino también un reflejo de la fortaleza corporativa.

Proporcionar a los usuarios manuales detallados de uso y mantenimiento del producto para guiarlos en la operación y mantenimiento correctos del equipo para evitar problemas de corrosión causados por una operación incorrecta. Se recomienda que los usuarios realicen un mantenimiento regular del equipo, incluida la limpieza de la superficie de la chapa, la verificación del estado del recubrimiento, etc., para descubrir y abordar posibles problemas de corrosión de manera oportuna.

El rendimiento anticorrosión y la durabilidad de la chapa de la unidad condensadora del compresor se logran mediante la selección de materiales de alta calidad, tecnología de pulverización avanzada, diseño estructural razonable, estricto control de calidad y educación y mantenimiento del usuario. Estas medidas garantizan que la unidad condensadora del compresor pueda mantener un rendimiento excelente y una larga vida útil en diversos entornos complejos.

Noticias de la Industria

INICIO / Noticias / Noticias de la Industria / ¿Cómo garantizar el rendimiento anticorrosión y la durabilidad de la chapa de la unidad condensadora del compresor?¿Cómo garantizar el rendimiento anticorrosión y la durabilidad de la chapa de la unidad condensadora del compresor?

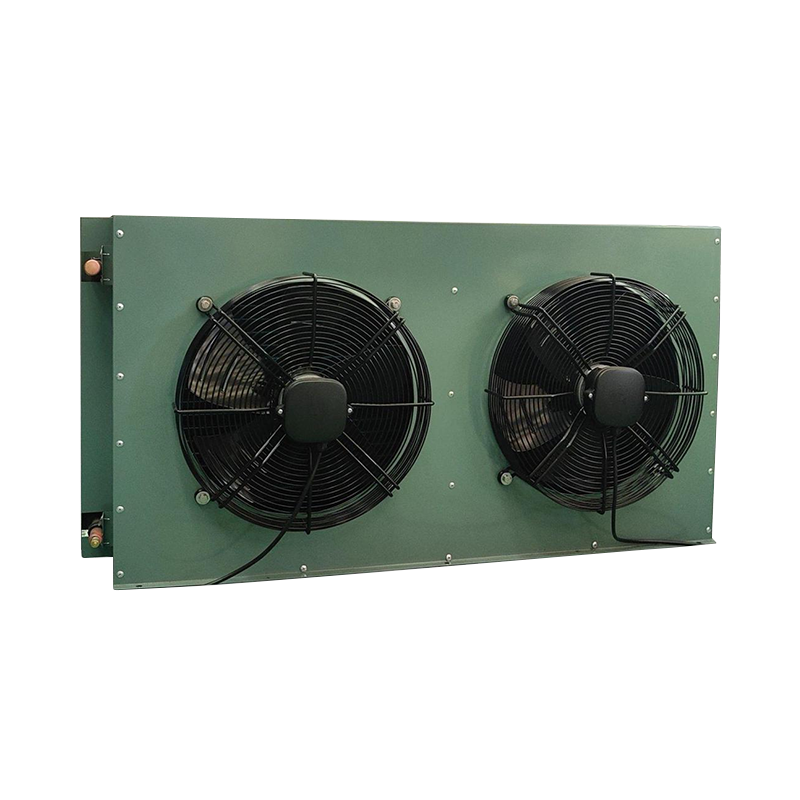

ANTERIOR:¿Para qué ocasiones o usos es principalmente adecuada la unidad condensadora de tipo abierto con compresor Copeland Scroll?SIGUIENTE:Además de alta eficiencia, bajo nivel de ruido y gran volumen de aire, ¿qué otras características o ventajas tiene el motor del ventilador de flujo axial del condensador de tipo plano serie CDF?

English

English Español

Español عربى

عربى русский

русский